近日,中汽中心“五小”创新大赛

在天津总部圆满落幕

广州检验中心在此次比赛中共

选送8个项目

其中有2个项目获得“创新萌芽奖”

6个项目获得“创新入围奖”

呈现出广检技术青年

勇于思考、敢于创新、追求突破的精神风采

“五小”创新大赛聚焦“小革新、小发明、小改造、小设计、小建议”,旨在鼓励一线员工立足岗位,从细微处着手,以创新思维解决实际问题、提升工作效率。本届比赛中,广州检验中心的参赛项目覆盖检测技术优化、流程效率提升、设备工具改良等多个领域,充分体现了广检员工在日常工作中优秀的观察力和创新潜力。

具体名单如下

创新萌芽奖-小革新

数智驱动汽车试验项目质量提升与成本精控

项目人员:陈艳梅 王正勇 陈圣炜

项目介绍:该成果以系统图、PDCA等质量工具为蓝本,利用数字化技术,形成任务下达、项目创建、项目执行、成本汇总一体化作业模式,构建覆盖试验准备、执行、试验后处理的全生命周期线上管理体系,缩短试验周期33%,实现试验项目运营成本降低18%。建立“设备、人员、耗材、其他直接成本、部分分摊成本、公司分摊成本”六大成本核算模型,评估不同试验项目成本效益,解决了困扰汽车检测行业多年的成本无法精准核算问题,为汽车检测行业首创。

此外,该成果所涵盖的流程标准化、操作电子化与成本精细化管控等核心方法可广泛应用于整车性能、排放、耐久性以及零部件检测等汽车检测行业的各大试验领域。本成果的成功实践,为推动检测行业向更高效、更精准、更低成本的现代化、智能化方向发展提供了关键的技术与管理支撑,具有重要的行业引领意义。

创新萌芽奖-小发明

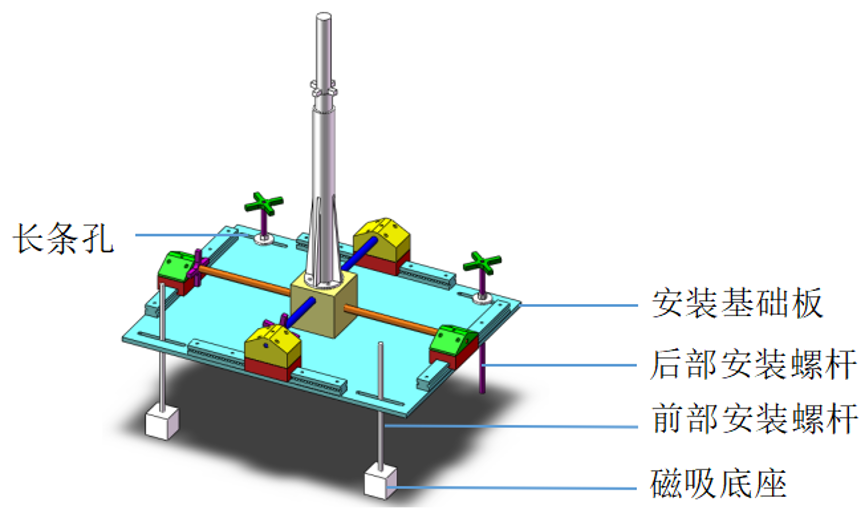

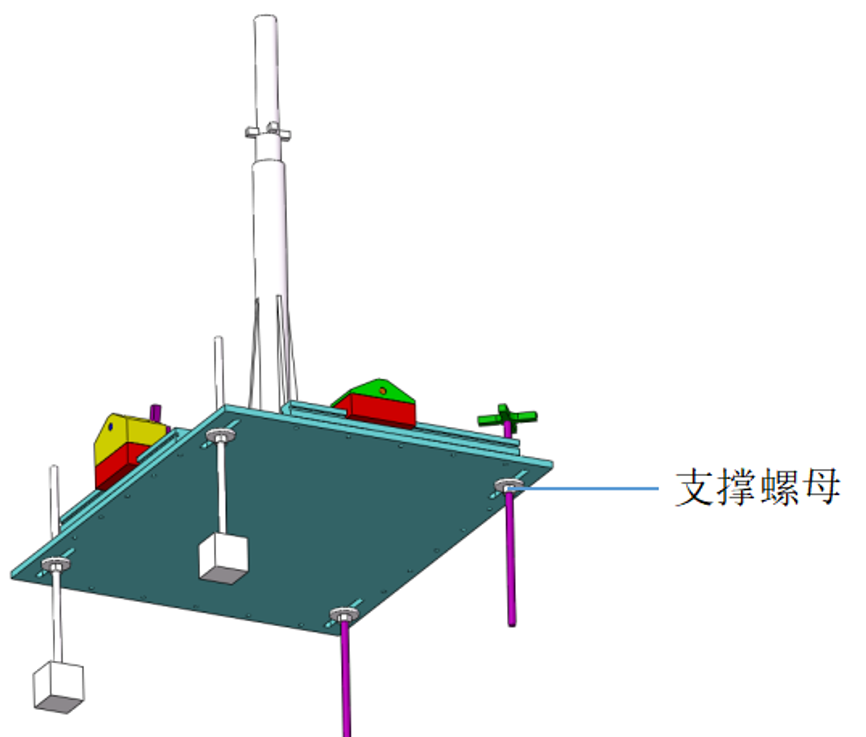

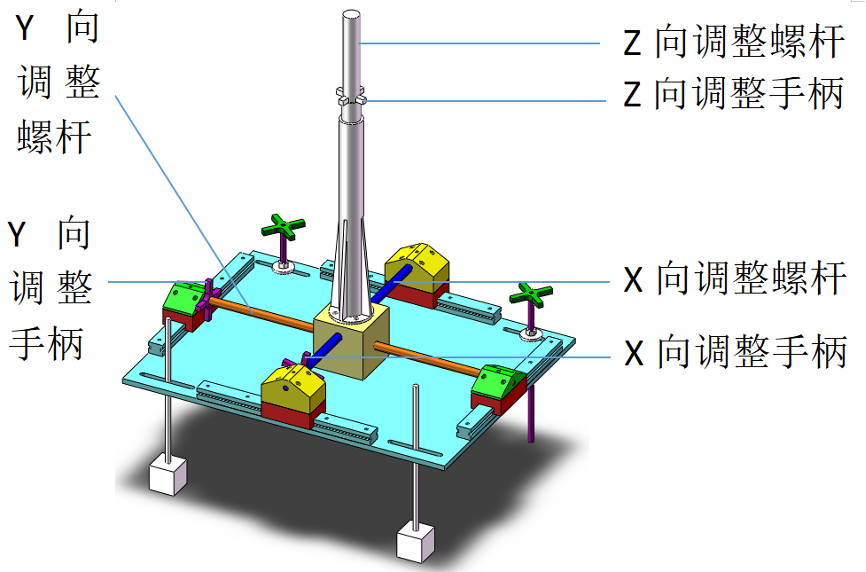

乘用车顶部抗压用头部模型固定支架

项目人员:张长江 叶春永

项目介绍:根据GB 26134-2024《乘用车顶部抗压强度》标准于2025年7月1日实施,要求在前排加载侧座椅位置安装带三轴传感器的头部模型,但无前例可循。因此,设计了乘用车顶部抗压用头部模型固定支架。该成果解决了如何在新标准试验中进行头部模块安装和调整,使得新标准试验可以顺利进行,具有一定创造性和先进性。同时还可以提升工作效率,安装便捷,调整方便,缩短准备时间。

创新入围奖-小发明

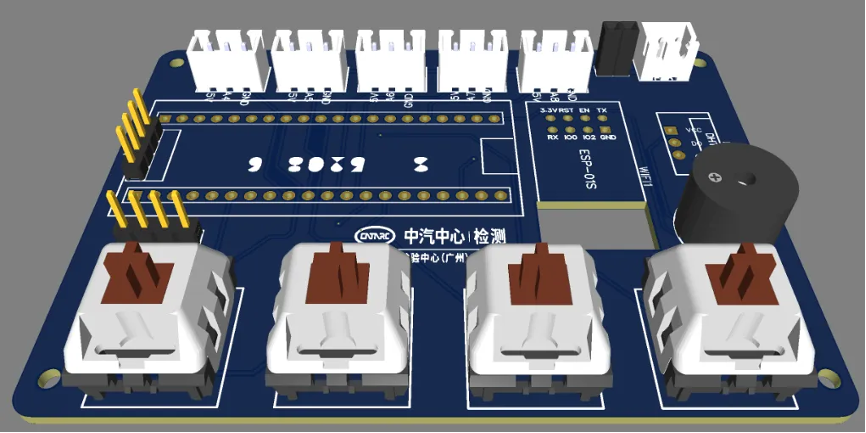

电池云端安全监测平台

项目人员:张桂豪 罗运俊 陈昱充

项目介绍:本项目源于电池包测试完成后的仓储阶段所面临的安全管理痛点。被测电池包状态不稳定,存在热失控自燃风险,而传统的仓库人工巡检方式存在时间与空间上的盲区,难以实现有效监控,漏检风险高。为此,我们成功开发并部署了一套智能化的仓库电池安全监测系统。

该系统投入应用后,可通过多模态传感器网络实现了24小时全天候监控,将温度异常检测的响应时间缩短至3秒,识别准确率高达99%。系统建立了“现场声光报警-云平台弹窗报警”的两级预警机制,实践证明90%的安全隐患在初级预警阶段即得到有效处置,实现了从“人防”到“技防”的转变。此外,系统大屏实现了16个重点区域数据的可视化与历史追溯,大幅提升了管理效率。该系统不仅每年节约人工成本约5万元、避免电池损毁直接经济损失约100万元。此项创新对未来安全生产意义重大。它成功将事后补救转变为事前预警与主动干预,为大规模电池管理提供了高可靠性、低成本的解决方案。

创新入围奖-小发明

汽车座椅H点-倒车影像快速标定装置

项目人员:蔡丹丹 郑子豪 吴一龙

项目介绍:针对UN R158倒车影像测试中相机定位依赖人工、效率低、误差大的问题,本成果对三维H点测量装置进行结构改良。通过加装标准化可调支架与集成高精度相机固定平台,实现了相机位置的快速精准定位。其性能指标包括:定位精度±1mm,测试时间由3小时缩短至1小时,重复性误差≤0.5°,并适用于多种车型。

该装置的创造性和先进性在于创新性地将相机定位功能集成于现有设备,实现“一机多用”。通过严格遵循标准的支架结构和模块化设计,减少了人工干预,填补了该类测试装备自主化的空白。

目前,本成果已作为核心标定工具应用于UN R158认证测试,显著优化流程。经济效益上,效率提升约66%,每年可显著节约人工与工时成本,并减少了重复测试风险。社会效益方面,提升了测试设备的自主研发能力,推动了行业标准化。整体实现了降本增效,试验能力提升约30%,有效缩短了产品认证周期。

创新入围奖-小发明

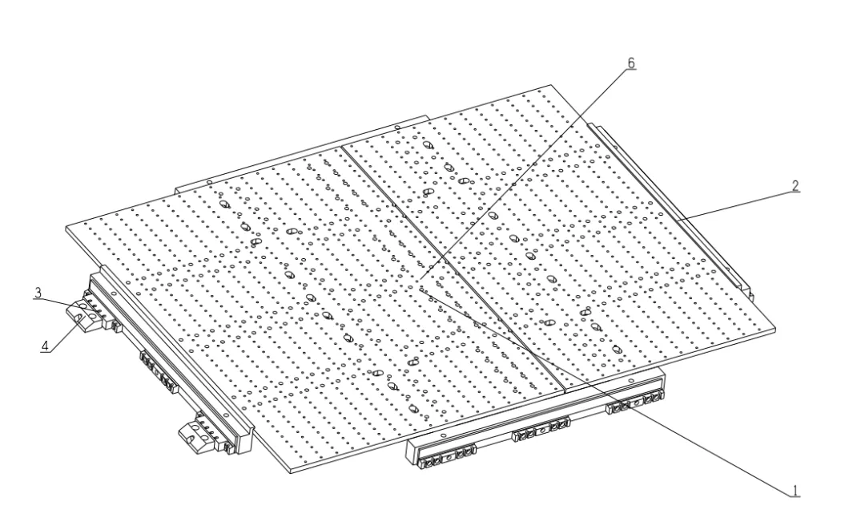

基于模块化设计的滑台夹具

项目人员:黄浩 陈勇旭 任义

项目介绍:针对广州检验中心碰撞部滑台夹具与现有设备匹配不足且无法满足业务增长需求的问题,实施了夹具改造。成果将固定样品所需螺栓从几十上百个减少至10个以内,大幅减少了紧固时间。其创造性在于将固定方式从传统的摩擦力原理改为推力与拉力原理;先进性在于实现了全方位旋转,并能在电池包等高风险试验中于1分钟内快速拆卸,为事故控制争取关键时间。该成果已成功应用,提升了设备兼容性与试验安全性,使同等时间内试验承接能力提升3–5倍,时间效率提升85%以上,人力成本降低70%,并形成了可推广的标准化方案,为行业提供了可推广范例。

创新入围奖-小发明

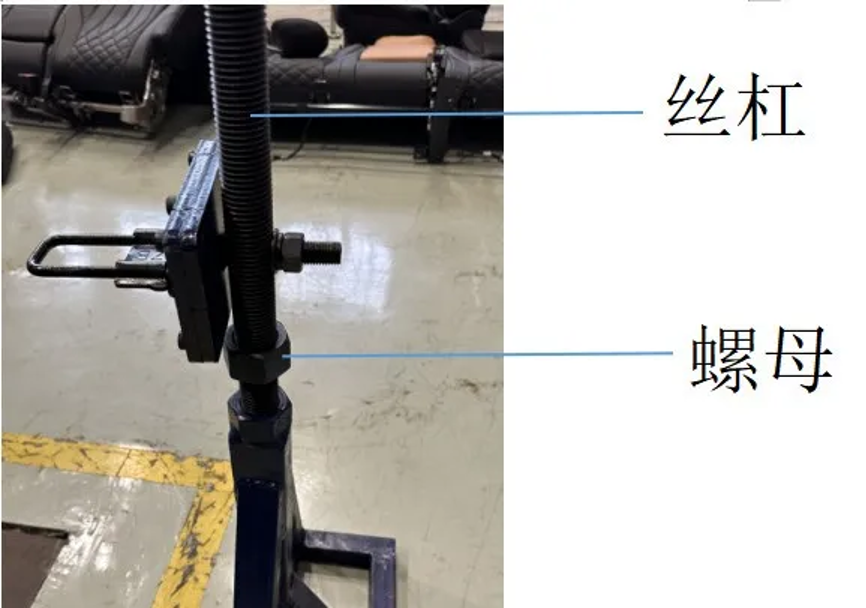

一种行程可调电动拉力装置

项目人员:蒋易宏 陈文滔 成熙龙

项目介绍:新标准GB 20071-2025《汽车侧面碰撞的乘员保护》中对车身安全提出新要求,对于碰撞侧车门,在靠近车门把手附近的车窗与车门框交接位置处(门把手除外),沿车辆纵向中垂面垂直的方向上施加 400 N~420 N 的静态拉力,车门不应开启。若使用人力进行车门拉力测试,会出现以下问题:

1、人力无法精准控制在拉力范围,且对人的力量要求较大,非普遍适用;2、使用人力测试时,有可能出现车门被突然拉开的情况,人受到反作用力容易摔倒,并且如果车窗碎裂,车门拉开会伴随玻璃飞溅,出现人员受伤,有安全风险。3、该测试方法,无法保证沿车辆纵向中锤面垂直方向施加拉力,容易出现偏差。

因此,为满足新标准的测试要求,需要一种可控制拉力、安全、行程可调的拉力装置。该装置直接响应GB 20071-2025,为车企、检测机构提供合规工具,避免因测试方法缺陷导致认证失败,同步提高客户的满意度;行业普适性高,成本低,使小型检测站、车企自检车间均可合规执行新国标测试;维护便捷性,全机械结构故障率极低,维修仅需更换铁链或滑轨部件;单次测试耗时仅为5分钟,人员为1人,综合效率较高且便捷。

创新入围奖-小发明

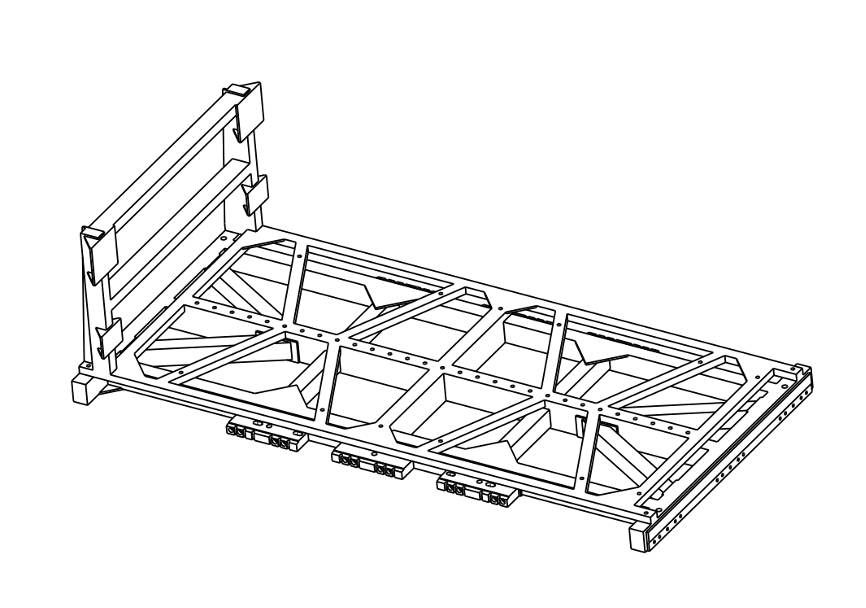

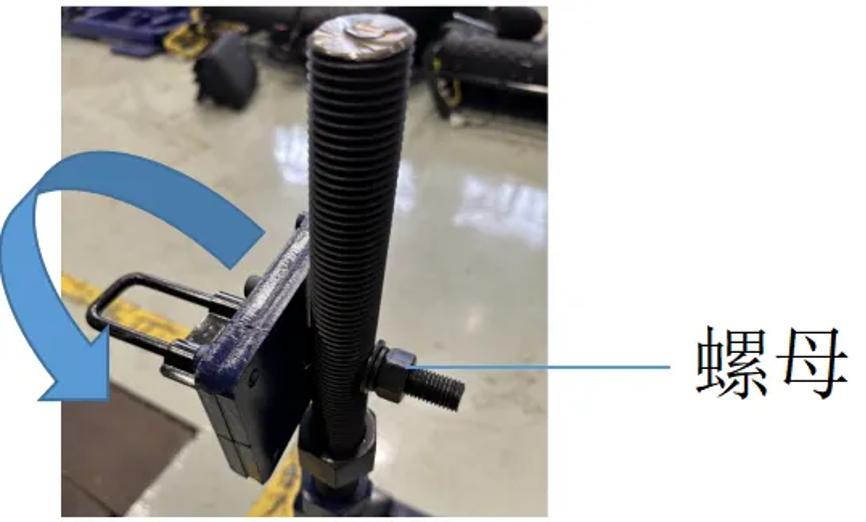

通用后排座椅静态试验工装

项目人员:张长江 陈勇旭 叶春永

项目介绍:针对后排座椅静态试验中专用工装由客户提供导致成本高(约2万元/套)、准备与运输耗时(市内运输费约800元/趟)且效率低下的问题,我们开发了一种通用后排座椅静态试验工装。该工装通过调节丝杠实现安装高度可调,并通过锁紧螺母固定;同时通过拧松安装螺母可实现安装角度调节,以匹配不同型号座椅的安装需求。其创造性和先进性在于打破了传统夹具单一匹配的模式,通过对高度和角度的灵活调节,实现了对多种型号后排座椅的通用适配。该工装已应用于座椅静态试验,经济效益显著:提升了工作效率,客户样件到位即可安排试验,无需等待工装;减少了来回运输工装的物流成本;同时为客户节省了专用工装费用,提升了客户满意度。

创新入围奖-小发明

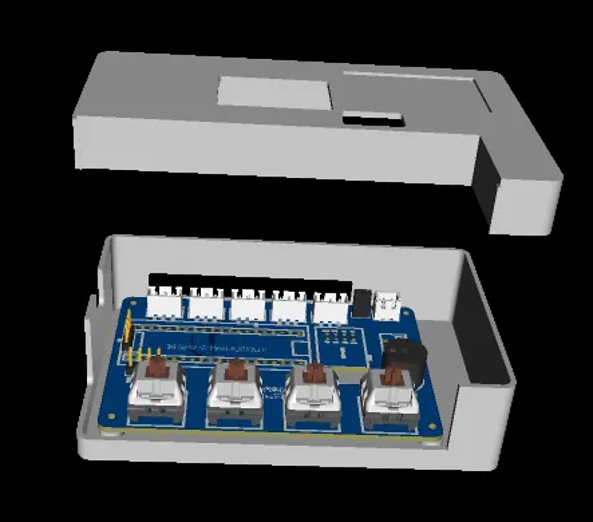

改进型电磁抗扰试验专用顶车杆

项目人员:付嘉乐

项目介绍:整车电磁抗扰试验需全程顶压加速/制动踏板,传统顶车杆安装难、固定不稳、调节受限、踏板易滑脱,试验效率与安全受制约。改进型顶车杆以“座椅顶板+张紧顶杆”独立固定系统实现3分钟单人装拆;虚拟轴心关节单螺丝两自由度锁紧,空间减50%;钉齿底板与滑槽解耦防滑,零滑脱;模块化设计一杆双用,核心件3D打印降本。2024年全面应用于广检EMC整车电磁抗扰试验,支撑400余车次试验、1500万元产值,试验一次通过率提升。该创新形成可复制的轻量化、低成本工装标杆,为后续整车电磁工况验证提供快速部署能力,助力中心业务规模扩张与标准输出。

匠心不止,创新不息

此次比赛不仅是广州检验中心

技术创新能力的集中展示

更是公司长期以来

积极培育创新土壤、激发员工潜能的成果体现

通过搭建创新平台

持续鼓励员工从工作实际出发

敢于对常规“发问”

善于对流程“优化”

勇于对技术“突破”

再次祝贺获奖团队

接下来

广州检验中心将以此次大赛为契机

继续在公司范围内努力营造

敢想、敢试、敢做的氛围

让更多“小革新”解决“大问题”

“小发明”创造“大价值”

以“星星之火”形成“燎原之势”

为行业进步贡献更多广检智慧